粉体材料烧结工艺

粉体材料烧结技术交流 知乎

2022年1月5日 — 近几十年来,在粉末烧结过程中,开发出了许多性能优良的新型材料。新工艺的种类繁多,设备结构和操作过程也不尽相同。但各种烧结工艺无非是寻求更大的驱 烧结是一种零件加工技术,通过硬化金属粉末,在低于金属熔化温度的温度下烘 机械设计知识详解,什么是

}@~3SRDG`IA1KP_ICWAA.jpg)

粉末压制(PM)工艺流程及烧结知识简介 MIM烧结技术

2014年12月13日 — 粉末压制(PM)工艺流程及烧结知识简介 粉末压制 (这里主要指粉末冶金)是用金属粉末 (或者金属和非金属粉末的混合物)做原料,经压制成形后烧结而制造各种 2020年12月14日 — 烧结是一种零件加工技术,通过硬化金属粉末,在低于金属熔化温度的温度下烘烤,使"零件成型"的一种技术,这种工艺称为粉末冶金。 硬化成型零件称为#34;烧结金机械设计知识详解,什么是烧结技术(粉末冶金)?

不可不知!先进陶瓷热压烧结技术及装备大揭秘 中

2020年4月14日 — 热压烧结炉的工作原理是:将混合粉料装入石墨模具中,通过石墨加热片加热粉料。 加热到一定温度后,上下压头带动石墨上压头和石墨下压头对模具内粉料施加压力,实现烧结压制同步进行,使粉料在高 2006年12月28日 — 纳米钨粉的烧结工艺 李会谦 林 涛 郭志猛 吴成义 罗 骥 北京科技大学材料科学与工程学院北京 摘 要采用催化凝 胶法制备的平均粒径60nm的纳米钨粉 纳米钨粉的烧结工艺

.jpg)

金属粉末烧结 百度百科

金属粉末烧结,是指利用红外激光,将各种金属粉末瞬间加温至熔融状态,使之成型。 此技术在初期是作为快速成型(RP)技术的一种来发展和研究,但是随着技术的成熟和应 2021年7月28日 — 粉体烧结进程是由表面扩散、粘性流动、蒸发凝聚、体积扩散和晶界扩散耦合形成的。其中粉体由最初的接触到烧结颈的形成主要的扩散机制为表面扩散,烧结颈 浅析金属粉末烧结技术中国金属粉末行业门户 cnpowder

.jpg)

(PDF) 纳米陶瓷烧结技术研究进展与展望 ResearchGate

2020年1月14日 — 粉体迅速升温烧结 致密度增加的同时并能有效抑制 晶粒长大 [44–45]。SPS 的致密化过程中,轴向压力越 平台搭建、应用材料范围拓展、闪烧工艺 烧结过程是一门古老的工艺。现在,烧结过程在许 多工业部门得到广泛应用,如陶瓷、耐火材料、粉末冶 金、超高温材料等生产过程中都含有烧结过程。 烧结的目的是把粉状材料转变为致密体。 研究物质在烧结过程中的各种物理化学变化。材料科学基础第九章烧结百度文库

.jpg)

纳米钨粉的烧结工艺

2006年12月28日 — 粉的坯体在200℃开始收缩 1300℃基本停止收缩.从1000℃到1200℃ 其相对密度提高了24% 是致密化过程最快的阶 段.在1200℃×120min 的烧结工艺下得到烧结体相对密度为95% 晶粒尺寸为5μm 的钨材. 关键词 纳米钨粉;烧结工艺;收缩动力学;相对 2017年12月18日 — 二、陶瓷六大烧结工艺 1 热压烧结 工艺介绍: 热压烧结(hotpressing,HP)是一种机械加压的烧结方法,此法是先把陶瓷粉末装在模腔内,在加压的同时将粉末加热到烧成温度,由于从外部施加压力而补充了驱动了,因此可在较短时间内达到致 【干货】先进陶瓷六大烧结工艺汇总

.jpg)

陶瓷材料及其制备烧结工艺培训课件:粉体的制备、烧结后

陶瓷材料及其制备工艺 一、概述 二、陶瓷原料 三、粉体的制备 四、配料及成形的原理与工艺 五、烧结原理与工艺 六、陶瓷烧结后处理与加工 陶瓷的制备工艺过程: 粉末制备 坯料制备 成形 干燥 烧结 后处理 成品 热压或热等静压烧结 一、概述 1 陶瓷的概念2023年9月28日 — 1上游原材料 MLCC 原材料主要包括 MLCC粉体材料和金属电极。其中,MLCC粉体材料成本占比较高,且对产品性能影响较大。MLCC粉体材料主要由钛酸钡、氧化钛、钛酸镁等材料构成,即在钛酸钡基础粉的基础上添加稀土金属一文了解MLCC的核心工艺及技术壁垒粉体资讯粉体圈

.jpg)

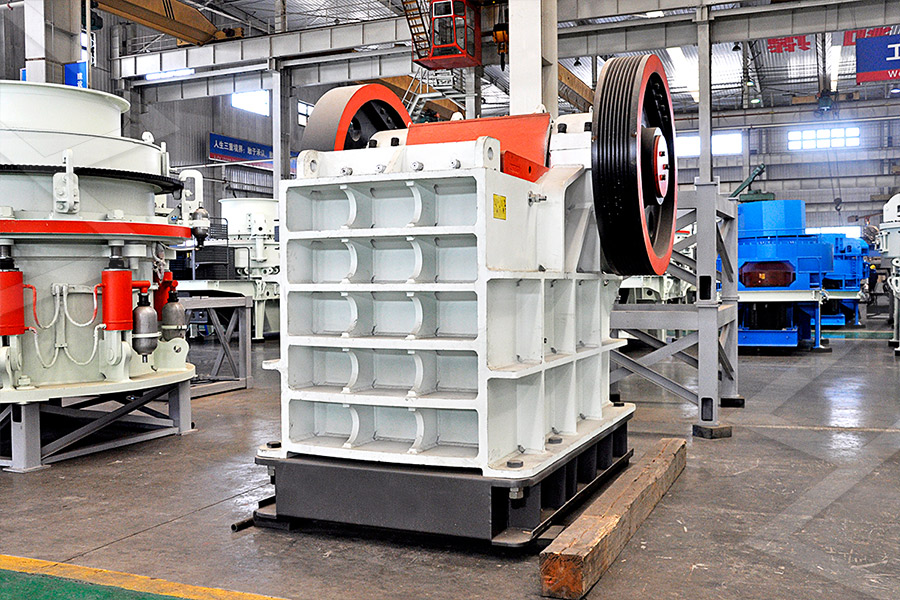

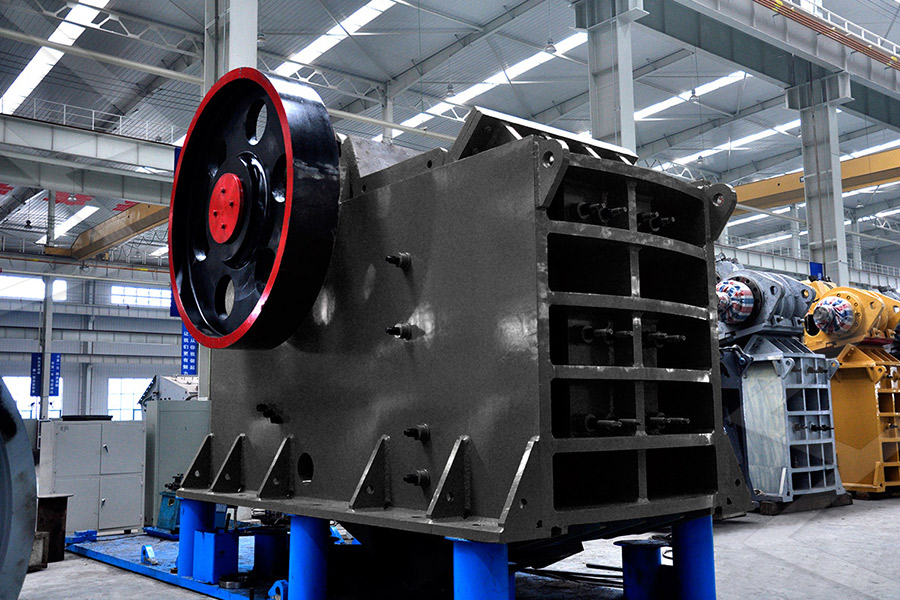

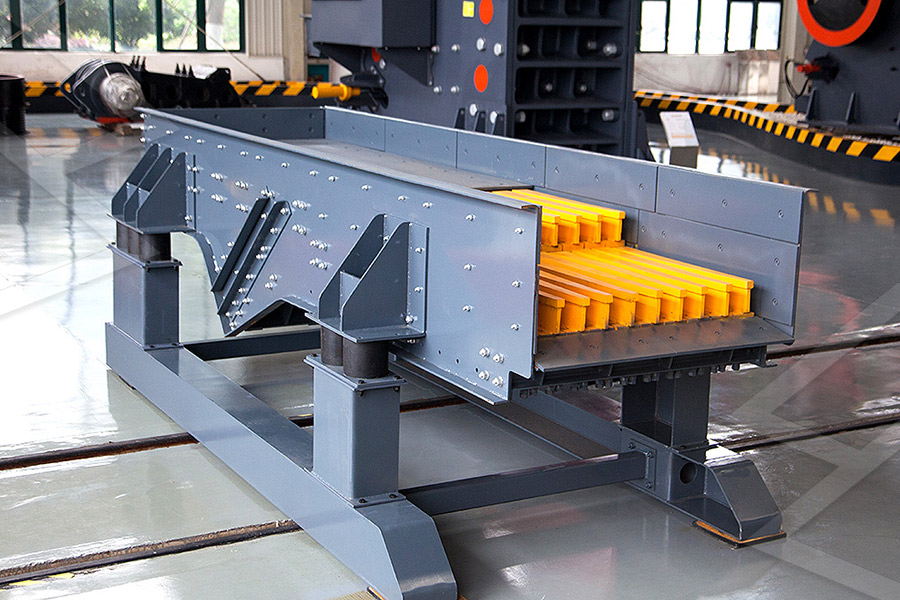

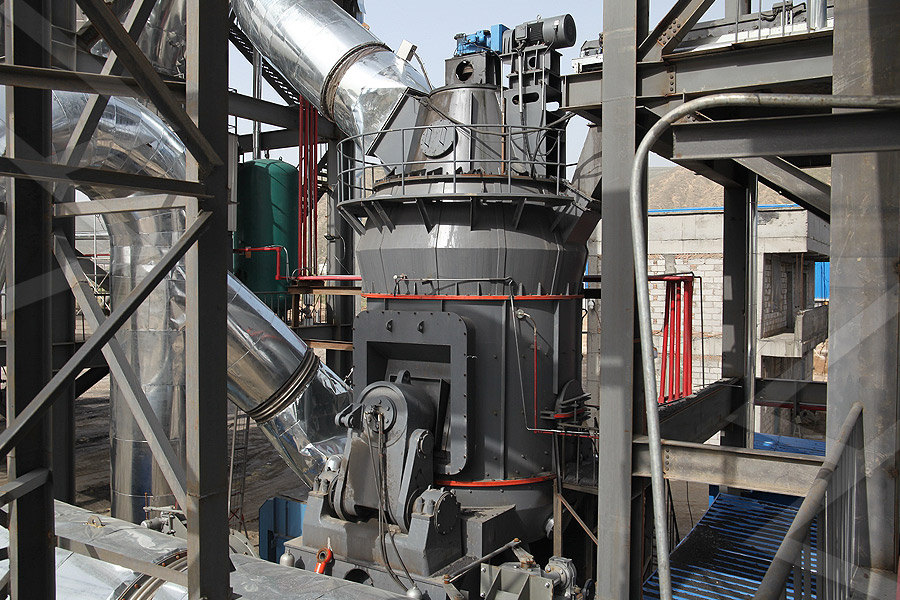

【干货】锂电池不同正极材料生产工艺及关键生产设备解析

2023年9月4日 — 正极材料加工生产线主要包括配混系统、烧结系统、粉碎系统、水洗系统(仅高镍)、包装系统、粉体输送系统和智能化控制系统等。 二、不同正极材料具体工艺流程介绍 21、磷酸铁锂正极材料具体工艺流程介绍2020年12月14日 — 烧结 首先我们先从定义上来看看什么是烧结?烧结是一种零件加工技术,通过硬化金属粉末,在低于金属熔化温度的温度下烘烤,使"零件成型"的一种技术,这种工艺称为粉末冶金。硬化成型零件称为"烧结金属"或"烧结产品"。 那烧结工艺的过程又是什么样 机械设计知识详解,什么是烧结技术(粉末冶金)? 知乎

43.jpg)

不可不知!先进陶瓷热压烧结技术及装备大揭秘 中国粉体网

2020年4月14日 — 中国粉体网讯 先进陶瓷的制备工艺过程包括粉体制备、成型、烧结和精加工等。其中,烧结是将陶瓷坯体在高温下进行致密,最终形成固体材料的一种技术,烧结技术在先进陶瓷的生产过程中起着至关重要的作用。2017年8月5日 — 气压烧结后坯体的密度可达理论密度 93~98%。埋粉也可以抑制 Si3N4 在高温下的热分解,常见的埋粉为 Si3N4+Bn+Mgo 或与烧结体同组分的粉料加入氮化硼的混合物等。 图 5 气压烧结是氮化硅刀具的常用烧结方式 c、引入 气氛片简析特种陶瓷材料的烧结工艺粉体资讯粉体圈

.jpg)

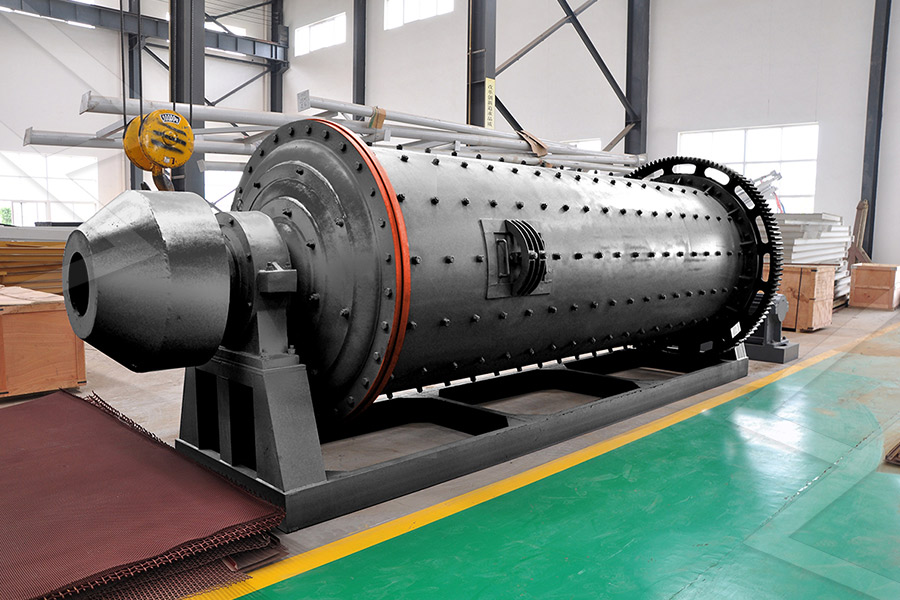

粉体技术在锂离子电池电极材料加工中的应用 知乎

2022年12月5日 — 粉体技术在锂电池电极材料加工,乃至电池制造过程中的应用还有许多,粉体加工技术在锂电池产品的制备、后处理和电极制作的过程中已成为关键技术,在提高锂离子电池性能方面发挥着重要的作用,值得从粉体技术的角度来进行重点探讨。2015年12月10日 — 粉体成型工艺实验学时安排(6学时)1实验的目的及意义粉体成型就是将分体聚结成具有一定几何尺寸和显微结构的坯体实际上,许多粉体要通过“粉体-成型-烧结”的工艺路线最终制备成实用的块体材料由于陶瓷脆性大,难以二次加工,因此成型过程基本决定了陶瓷的几何尺寸粉体成型有多种方法 粉体成型工艺实验 豆丁网

.jpg)

粉体增塑挤压—烧结制备金属蜂窝材料的工艺,性能和理论研究

(3)410L不锈钢体系最佳烧结工艺参数为:温度1120℃,烧结时间20min;FeCrAl体系最佳烧结工艺参数为:温度1250℃,烧结时间30min(4)颗粒细小的粉体比颗粒粗大的粉体烧结致密化程度高FeCrAl烧结体系中,采用+300目的Cr粉的挤压料,其烧结蜂窝致密度比采用年6月17日 — 烧结,是把粉状物料转变为致密体,是一个传统的工艺过程。人们很早就利用这个工艺来生产陶瓷、粉末冶金、耐火材料、超高温材料等。一般来说,粉体经过成型后,通过烧结得到的致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔组成。烧结 搜狗百科

纳米氧化铝粉体制备及烧结工艺简介杭州恒纳新材料有限公司

2021年9月15日 — 1、热压烧结 热压烧结是在高温下加热粉体的同时施加单向轴应力,使烧结体的致密化主要依靠外加压力作用下而完成物质的迁移。热压烧结可分为真空热压烧结、气氛热压烧结和连续热压烧结等。热压烧结与常压烧结相比,烧结温度低得多。2024年4月8日 — 微纳材料:对纳米铜粉 、超细铜粉等具有高比表面积的材料,感应加热能有效减少氧化,利于保持纳米特性 烧结体性能与烧结方法、工艺 参数的相关性分析:通过统计分析和回归模型,揭示烧结方法、工艺参数与烧结体性能之间的定量关系 【揭秘】铜颗粒烧结方法全解析:四大工艺深度剖析

先进陶瓷新型快速烧结技术总结 知乎

2022年12月9日 — HP 静态压力烧结局限性的主要原因体现在以下3个方面: ① 在烧结开始前和烧结前期,恒定的压力无法使模具内的粉体充分实现颗粒重排获得高的堆积密度; ② 在烧结中后期,塑型流动和团聚体消除仍然受到一定限制,难以实现材料的完全均匀致密化; ③ 在烧结在1500℃、1600℃和1700℃下对细化前后的粉体进行烧结,在相同烧结温度下,随着粉体粒度的下降和均匀化,烧结块体的致密度提高、力学性能增强。本课题研究粉体细化工艺和烧结工艺的目的在于,降低利用高纯氧化铝粉体制备饼状块体的烧结温度,实现节能减排。LED用高纯氧化铝粉体的细化与烧结工艺的研究 百度学术

8YSZ陶瓷成型与烧结工艺的优化 仁和软件

2014年3月28日 — 摘要:为了改善8YSZ陶瓷的力学性能,以8YSZ双粒度粉体为研究对象,对其进行干压成型、无压烧结实验对成型压力、保压时间及黏结剂用量等成型工艺参数进行了优化;利用正交实验对烧结方案进行了设计,讨论了烧结温度、升温速率、保温时间、烧结方式等烧结工艺参数对8YSZ陶瓷烧结性能和力学性能的 回转窑在新能源锂电池粉体材料烧结中具有成本低、工艺 简单、可连续进行等优势,能够满足大规模生产的需求。 2 智能化技术 随着工业40和人工智能技术的发展,回转窑设备将更加智能化,通过上线监测和自动调控技术,实现更精准的生产过程控制 新能源锂电池粉体材料烧结回转窑百度文库

.jpg)

如何利用粉末冶金法,制备出高导热的铜/金刚石复合材料?

2024年1月5日 — 热压烧结法,是一种扩散焊合成形的方法,作为传统制备复合材料的方法,其主要工艺是:将增强体和铜粉混合均匀,装入特定形状模具内,在大气、真空或保护气氛中,加热的同时单轴方向施加压力,使成形和烧结同时进行。由于粉体是在有压力的情况下烧结铁氧体生产工艺技术——铁氧体的烧结(一)《铁氧体生产工艺技术》 面移动速度由夹杂物迁移率控制;(3)很难移 动,以致界面从夹杂物上拉开。 陶瓷烧结过程中总是存在的第二相是残余的气 孔。 铁氧体生产工艺技术——铁氧体的烧结(一) 百度文库

碳化硅陶瓷七大烧结工艺会议展览资讯中国粉体网

2021年11月15日 — 热等静压烧结技术可在较低的烧结温度下,以及较短的时间内制备出各项完全同性、微观结构均匀、晶粒较细且完全致密的材料;可制备形状复杂的产品,特别是在制备纳米材料时对粉体的要求不高,甚至团聚严重的粉体也可用于纳米陶瓷的制备;能精确控制 2019年6月28日 — 什么是烧结烧结,是把粉状物料转变为致密体,是一个传统的工艺过程。人们很早就利用这个工艺来生产陶瓷、粉末冶金、耐火材料、超高温材料等。一般来说,粉体经过成型后,通过烧结得到的致密体是一种多晶材料,其显微什么是烧结 百度知道

烧结工艺原理及方法PDF 文档全文预览

2019年3月29日 — 烧结工艺原理及方法PDF,烧结工艺原理及方法 陶瓷烧结过程及机理 特色烧结方法介绍 烧结工艺设计与热工设备 料经受高温和均衡压力的作用,被烧结成致密件 其基本原理:以气体为压力介质,使材料(粉料、坯体或烧结体) 在加热过程中经受 2023年12月15日 — 中国粉体网讯 氧化铝陶瓷具有高熔点、高硬度、耐磨性能好、耐高温和优良的化学稳定性等特性,在机械加工、耐磨材料、能源、生物和航空航天等领域具有广阔的应用前景和巨大的潜力。而烧结是实现氧化铝陶瓷上述应用和特性的关键技术,氧化铝陶瓷通过相应的烧结工艺,在热能和(或)压力 闪烧工艺:氧化铝陶瓷产业迈向绿色发展的“敲门砖” 中国粉体网

ITO靶材烧结工艺 百度文库

其原理是在高压氩气的氛围下,将粉体材料置入具有高温 高压的容器中,粉体在均匀压力的作用下形成密度非常高的 靶材。 原理是通过对粉体施加一定强度的脉冲电流,使粉体材料 颗粒间放电,产生等离子体,粉体材料因此被加热烧结。粉末冶金百度百科粉末冶金 百度百科

一文看懂耐火原料的分类及原料工艺、原料粉体划分标准!

2017年10月23日 — 高技术耐火原料粉体的合成以及其对传统耐火材料性能的影响是现在和将来耐火材料领域的研究重点。粉体可细分为粉粒体、微粉体和超微粉体,并可进一步细分。常用的粉体粒径划分标准见表316。2023年2月20日 — 西安建筑科技大学科研人员发现,冷烧结工艺可以在较低温度下制备石榴石固态电解质材料,但影响因素(如粉体粒度、液相体积、冷烧结压力、时间、后续热处理等)较多,应根据不同材料体系确定具体的工艺参数。 固态电解质Li7La3Zr2O12的微波烧结锂电池固态电解质(LLZO)烧结技术的创新研究概述微波材料

.jpg)

热压与放电等离子体烧结两种工艺制备 Al O / Cu 复合材料

2010年10月3日 — 使复合粉体在球形化中更易破碎, 故在一定范围内 随Al 2 O 3 在Cu 颗粒表面嵌入量的增加, 复合粉体 经相同球形化工艺处理, 平均粒径会减小。由以上 分析可知MA 及球形化工艺改变了复合粉体的表 面状态和形貌。22 两种工艺制得的烧结体分析 采用HP 和SPS 22020年5月6日 — 中国粉体网讯 介电陶瓷又称电介质陶瓷,是在电场下具有极化能力,且能在体内长期建立起电场的功能陶瓷。陶瓷介质元器件向微型化、低能耗、高可靠、高稳定方向发展,生产高性能的介电陶瓷材料离不开其粉体的制备与烧结工艺。原材料从原材料到制备烧结,介电陶瓷材料是如何变身的

注凝成型及其烧结工艺研究进展

2022年1月7日 — 科技的发展对材料的要求越来越高,传统的成型和烧结技术仅适用于小尺寸且形状规则的金属成型,且需要在一定的压力下才能达到足够高的力学性能。注凝成型技术适用于各种复杂形状、大尺寸部件的近净尺寸成型,具有实验设备简单、工艺过程易控制、坯体密度均匀、强度高等突出优点。2021年11月15日 — 热等静压烧结技术可在较低的烧结温度下,以及较短的时间内制备出各项完全同性、微观结构均匀、晶粒较细且完全致密的材料;可制备形状复杂的产品,特别是在制备纳米材料时对粉体的要求不高,甚至团聚严重的粉体也可用于纳米陶瓷的制备;能精确控制 碳化硅陶瓷七大烧结工艺会议展览资讯中国粉体网

.jpg)

氮化硅粉体特性对氮化硅陶瓷基板制备工艺及其性能的影响

摘要: 氮化硅具有高热导率,低热阻,高抗弯强度,高断裂韧性,耐高温,耐磨损,耐腐蚀等一系列优异的物理特性,因此,其正逐渐成为宽禁带大功率半导体器件首选的基板材料对于高性能氮化硅陶瓷而言,粉体的特性对其成型工艺,烧结工艺及最后的性能都有着重大的影响本文针对性地选取了二酰亚胺合成 4 天之前 — 碳化硅 (碳化硅) 粉末 广泛用于非压力烧结工艺, 涉及在不施加外部压力的情况下使粉末颗粒致密化 SiC常压烧结常用于生产各种陶瓷部件, 如高温结构材料, 耐磨件, 和电子设备 SiC粉末的常压烧结通常包括以下步骤: 粉末制备 通过多种合成方法获得SiC粉末, 例如艾奇逊工艺或化学气相沉积 (化学气相 无压烧结用碳化硅粉体制备工艺 河南优之源磨料

【原创】 先进陶瓷新一代烧结技术——微波烧结 中国粉体网

2018年7月9日 — 中国粉体网讯 微波烧结作为一种材料烧结工艺被誉为“新一代烧结技术”。材料的微波烧结始于20世纪60年代中期,Levinson和Tinga首先提出陶瓷材料的微波烧结,随着微波原理及其与材料相互作用机理研究的不断深入,加上各发达国家对这项技术的大力支持,微波烧结技术已经取得长足的进步。2017年7月29日 — 粉末的烧结ppt,第五章 粉末的烧结 节 概述 1 烧结的概念 2 烧结的分类 3 烧结研究的基本的问题 第二节 烧结过程的热力学基础 二 烧结中孔隙的变化 由于烧结颈长大,颗粒间原来相互连通的孔隙逐渐收缩成闭孔,然后逐渐变圆在孔隙性质和形状发生变化的同时,孔隙个数减少,平均孔隙尺寸 粉末的烧结ppt 176页 原创力文档

.jpg)

【原创】 稀土永磁材料的分类与制备工艺 中国粉体网

2018年2月23日 — 1烧结钕铁硼永磁材料 烧结钕铁硼永磁体经过气流磨制粉后压制成形与烧结而成,其最大磁能积(BH)max高过铁氧体10倍以上。烧结钕铁硼非常坚硬和脆,但可以切割加工不同的形状和钻孔(如上图)。制备工艺2018年1月31日 — 常用的保温材料为A1203和Zr02等,它们对微波有很好的透过深度,不会影响被烧结材料对微波能的吸收。保温层形式主要有埋粉式和篮框式,为防止保温材料与被烧结材料发生粘连,还应进行隔离层设计,通常是在保温层与烧结体之间夹入一层烧结体材料的实验九 陶瓷材料烧结工艺实验doc 15页 原创力文档

.jpg)

(PDF) 纳米陶瓷烧结技术研究进展与展望 ResearchGate

2020年1月14日 — 粉体迅速升温烧结 致密度增加的同时并能有效抑制 晶粒长大 [44–45]。SPS 的致密化过程中,轴向压力越 平台搭建、应用材料范围拓展、闪烧工艺 烧结过程是一门古老的工艺。现在,烧结过程在许 多工业部门得到广泛应用,如陶瓷、耐火材料、粉末冶 金、超高温材料等生产过程中都含有烧结过程。 烧结的目的是把粉状材料转变为致密体。 研究物质在烧结过程中的各种物理化学变化。材料科学基础第九章烧结百度文库

纳米钨粉的烧结工艺

2006年12月28日 — 粉的坯体在200℃开始收缩 1300℃基本停止收缩.从1000℃到1200℃ 其相对密度提高了24% 是致密化过程最快的阶 段.在1200℃×120min 的烧结工艺下得到烧结体相对密度为95% 晶粒尺寸为5μm 的钨材. 关键词 纳米钨粉;烧结工艺;收缩动力学;相对 2017年12月18日 — 二、陶瓷六大烧结工艺 1 热压烧结 工艺介绍: 热压烧结(hotpressing,HP)是一种机械加压的烧结方法,此法是先把陶瓷粉末装在模腔内,在加压的同时将粉末加热到烧成温度,由于从外部施加压力而补充了驱动了,因此可在较短时间内达到致 【干货】先进陶瓷六大烧结工艺汇总

.jpg)

陶瓷材料及其制备烧结工艺培训课件:粉体的制备、烧结后

陶瓷材料及其制备工艺 一、概述 二、陶瓷原料 三、粉体的制备 四、配料及成形的原理与工艺 五、烧结原理与工艺 六、陶瓷烧结后处理与加工 陶瓷的制备工艺过程: 粉末制备 坯料制备 成形 干燥 烧结 后处理 成品 热压或热等静压烧结 一、概述 1 陶瓷的概念2023年9月28日 — 1上游原材料 MLCC 原材料主要包括 MLCC粉体材料和金属电极。其中,MLCC粉体材料成本占比较高,且对产品性能影响较大。MLCC粉体材料主要由钛酸钡、氧化钛、钛酸镁等材料构成,即在钛酸钡基础粉的基础上添加稀土金属一文了解MLCC的核心工艺及技术壁垒粉体资讯粉体圈

.jpg)

【干货】锂电池不同正极材料生产工艺及关键生产设备解析

2023年9月4日 — 正极材料加工生产线主要包括配混系统、烧结系统、粉碎系统、水洗系统(仅高镍)、包装系统、粉体输送系统和智能化控制系统等。 二、不同正极材料具体工艺流程介绍 21、磷酸铁锂正极材料具体工艺流程介绍2020年12月14日 — 烧结 首先我们先从定义上来看看什么是烧结?烧结是一种零件加工技术,通过硬化金属粉末,在低于金属熔化温度的温度下烘烤,使"零件成型"的一种技术,这种工艺称为粉末冶金。硬化成型零件称为"烧结金属"或"烧结产品"。 那烧结工艺的过程又是什么样 机械设计知识详解,什么是烧结技术(粉末冶金)? 知乎

不可不知!先进陶瓷热压烧结技术及装备大揭秘 中国粉体网

2020年4月14日 — 中国粉体网讯 先进陶瓷的制备工艺过程包括粉体制备、成型、烧结和精加工等。其中,烧结是将陶瓷坯体在高温下进行致密,最终形成固体材料的一种技术,烧结技术在先进陶瓷的生产过程中起着至关重要的作用。2017年8月5日 — 气压烧结后坯体的密度可达理论密度 93~98%。埋粉也可以抑制 Si3N4 在高温下的热分解,常见的埋粉为 Si3N4+Bn+Mgo 或与烧结体同组分的粉料加入氮化硼的混合物等。 图 5 气压烧结是氮化硅刀具的常用烧结方式 c、引入 气氛片简析特种陶瓷材料的烧结工艺粉体资讯粉体圈